Podstawy procesu i metody natryskiwania cieplnego (metalizacji natryskowej)

Natryskiwanie cieplne polega na wytwarzaniu na odpowiednio przygotowanym podłożu powłok metalowych, węglikowych, ceramicznych oraz kompozytowych o prawie dowolnym składzie chemicznym i fazowym. Materiał powłokowy w postaci drutu lub proszku dostarczany jest do urządzenia metalizacyjnego, gdzie ulega stopieniu a następnie rozpyleniu i przyspieszeniu przez strumień sprężonego gazu. Dawniej, gdy w ten sposób wytwarzano głównie powłoki metalowe (powłoki stalowe, powłoki z materiałów nieżelaznych jak brąz, mosiądz, cynk czy aluminium), technologia ta była znana pod nazwą metalizacja natryskowa. Obecnie stosuje się bardziej ogólny termin natryskiwanie cieplne (natrysk cieplny) lub natryskiwanie termiczne (natrysk termiczny).

W zależności od rodzaju źródła ciepła zastosowanego do stopienia materiału powłokowego można wyróżnić:

- natryskiwanie płomieniowe drutowe i proszkowe,

- natryskiwanie łukowe,

- natryskiwanie tyglowe,

- natryskiwanie plazmowe.

Nowoczesną odmianą natryskiwania płomieniowego proszkowego jest natryskiwanie naddźwiękowe.

W strumieniu gazów poszczególne cząstki uzyskują duże prędkości:

- ok. 160 m/s przy natryskiwaniu płomieniowym i natryskiwaniu łukowym,

- ok. 200 - 250 m/s przy natryskiwaniu plazmowym,

- i powyżej 330 m/s przy natryskiwaniu naddźwiękowym

ochładzając się jednocześnie poniżej temperatury topnienia.

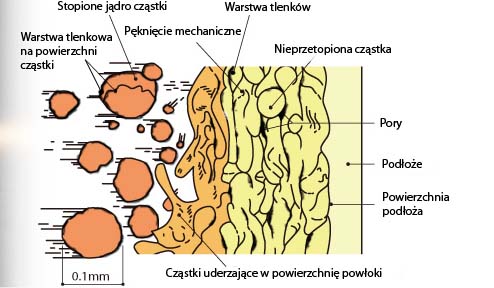

FOT1: Schemat tworzenia się powłoki metalizacyjnej natryskiwanej cieplnie

W trakcie lotu napięcie powierzchniowe metalu powoduje, że cząsteczki przyjmują kształt zbliżony do kuli. Zachodzące na ich powierzchni procesy utleniania prowadzą do wytworzenia warstewki tlenków otaczającej metaliczne jądro. Grubość powstałej warstwy tlenkowej zależy od takich czynników jak rodzaj płomienia topiącego (neutralny, utleniający czy nawęglający), czas lotu (prędkość) cząstki oraz rodzaj i prędkość czynnika rozpylającego i przyspieszającego. W pistoletach płomieniowych, łukowych i naddźwiękowych jest to zazwyczaj sprężone powietrze a w pistoletach plazmowych strumień plazmy wytworzonej z gazów obojętnych chemicznie.

W momencie uderzenia w podłoże kulista cząstka ulega rozpłaszczeniu, przy czym powierzchnia jej wzrasta około dwa razy, co powoduje pęknięcie warstewki tlenkowej. W trakcie tego pękania ulega odsłonięciu około połowy powierzchni cząstki metalu. Następna padająca cząsteczka padając w to miejsce zachowuje się podobnie i jeżeli dojdzie do zetknięcia się dwóch czystych powierzchni metalicznych następuje silne połączenie się ich siłami kohezji. Tworzy się typowa dla powłok natryskiwanych struktura pasmowa, gdzie poszczególne cząstki częściowo stykają się bezpośrednio powierzchniami metalicznymi, a częściowo są rozdzielone warstwą tlenków. Na styku warstw tlenkowych tworzą się też niewielkie puste przestrzenie (pory). Wysoka energia kinetyczna i stan wysokiej plastyczności, w jakim cząsteczki znajdują się w momencie zderzenia z powierzchnią, umożliwia ich dokładne dopasowanie i mechaniczne zakleszczenie w nierównościach podłoża. Dodatkowo na styku z metalicznie czystym podłożem występują siły adhezyjne będące głównym mechanizmem przyczepności powłok natryskiwanych cieplnie. Dlatego tak istotną częścią procesu natryskiwania cieplnego jest odpowiednie przygotowanie podłoża mające na celu oczyszczenie powierzchni z tlenków i innych zanieczyszczeń oraz nadanie jej odpowiedniej chropowatości.

W przypadku nakładania niektórych materiałów o wysokiej temperaturze topnienia jak molibden lub mieszanina Ni-Al, gdzie zachodzi silnie egzotermiczna reakcja tworzenia się aluminku niklu, można mówić również o punktowych wtopieniach pojedyńczych cząstek w podłoże, co powoduje wzrost przyczepności powłoki.

W zależności od rodzaju powłok i technologii nakładania przyczepność powłok wynosi od 20 aż do 70 MPa.

Ze względu na małą pojemność cieplną padające na podłoże cząstki ulegają bardzo szybkiemu ochłodzeniu, a jednocześnie przedmiot natryskiwany nie nagrzewa się do temperatury wyższej niż 100oC.

W związku z tym proces natryskiwania cieplnego nie wywołuje żadnych zmian strukturalnych w podłożu ani zmian wymiarowych i odkształcania się części.

W przypadku natryskiwania powłok stalowych ferrytycznych średnio- i wysokowęglowych tak wysokie prędkości chłodzenia (w ciągu ułamka sekundy od temperatury bliskiej temperaturze topnienia do wartości nie przekraczającej 100oC) powodują bardzo dobre zahartowanie poszczególnych ziarn w powłoce, czego efektem jest wyższa niż w przypadku litego materiału odporność na ścieranie.

Własności fizyczne i mechaniczne natryskanych metali i stopów mogą różnić się znacznie od własności materiału wyjściowego. Natryskana powłoka metalizacyjna ma strukturę warstwową, niejednorodną i zawiera pewną ilość tlenków powstałych w trakcie natryskiwania. Porowatość powłok może wynosić od 2 do 15 % w zależności od rodzaju natryskiwanego materiału, zastosowanej techniki i parametrów nakładania. Dla powłok pracujących w oleju (na przykład czopy łożysk ślizgowych) porowatość ich jest zaletą, gdyż zwiększa ok. czterokrotnie odporność na zatarcie, przy okresowym braku środka smarującego, w stosunku do powierzchni z materiału litego.

Do zalet powłok natryskanych cieplnie ogólnie można zaliczyć:

- możliwość wytworzenia powłoki z dowolnego materiału na dowolnym podłożu,

- brak odkształeń i zmian strukturalnych podłoża,

- możliwość nałożenia powłoki nawet o dużej grubości w zależności od zużycia części,

- możliwość regulowania składu chemicznego i fazowego powłoki (np. powłoki ceramiczno - metalowe, węglikowo - metalowe, pseudostopy),

Powłok natryskiwanych cieplnie nie należy stosować w warunkach dużych punktowych obciążeń (np. bieżnie łożysk kulkowych i igiełkowych) oraz uderzeń. W tego typu zastosowaniach można stosować tak zwane powłoki przetapialne, które po natryskaniu są dodatkowo przetapiane w temperaturze ok. 1100oC, dzięki czemu uzyskują litą strukturę dyfuzyjnie połączoną z podłożem.

Możliwość nadania powierzchni przedmiotu wysokich własności użytkowych, często trudnych lub wręcz niemożliwych do uzyskania innymi niż natryskiwanie cieplne metodami, pozwala wykonać wiele konstrukcji i części maszyn z tanich materiałów uszlachetniając ich powierzchnię poprzez zastosowanie odpowiedniej powłoki. Z tego powodu technologia ta coraz częściej wykorzystywana jest nie tylko do regeneracji ale też do produkcji części nowych. Obecnie nie ma takiej gałęzi przemysłu, gdzie nie znalazłyby zastosowania powłoki natryskiwane cieplnie. Spotykamy je zarówno w gospodarstwach domowych (np. stopki żelazek do prasowania), w wielu maszynach i urządzeniach mechanicznych, w samochodach, w turbinach energetycznych, czy w samolotach i statkach kosmicznych.