Natryskiwanie plazmowe powłok ceramicznych, węglikowych i metalowych

Rozwój technologii natryskiwania plazmowego datuje się od lat pięćdziesiątych dwudziestego wieku, kiedy to gwałtowny postęp w dziedzinie lotnictwa oraz kosmonautyki wymusił poszukiwanie nowych, coraz lepszych materiałów konstrukcyjnych mogących wytrzymać ekstremalne warunki pracy. Wysokie temperatury pracy oraz szoki temperaturowe, praca w warunkach przyspieszonego zużycia ciernego, środowiska o silnym oddziaływaniu korozyjnym i erozyjnym, to tylko niektóre z czynników, z którymi musiano sobie poradzić przy projektowaniu i budowie nowoczesnych samolotów odrzutowych czy rakiet kosmicznych. W wielu wypadkach dopiero zastosownie powłok ochronnych z materiałów ceramicznych (tlenków i węglików metali) pozwoliło uzyskać odpowiednią trwałość i niezawodność części silników lotniczych, dysz wylotowych i innych układów mechanicznych statków powietrznych. Ze względy na wysokie temperatury topnienia, klasyczne technologie natryskiwania cieplnego (natryskiwanie płomieniowe i natryskiwanie łukowe) nie pozwalały na uzyskanie odpowiednio wysokiej jakości powłok z tych materiałów. Potrzebny był bardziej "energetyczny" proces. Zastosowanie do tego plazmy, czyli zjonizowanego gazu zwanej też czwartym stanem skupienia materii, umożliwiło pokonanie tych trudności i rozpowszechnienie się technologii natrysku plazmowego w innych gałęziach przemysłu takich jak energetyka, hutnictwo, przemysł chemiczny, przemysł samochodowy, przemysł maszynowy, przemysł papierniczy i inne.

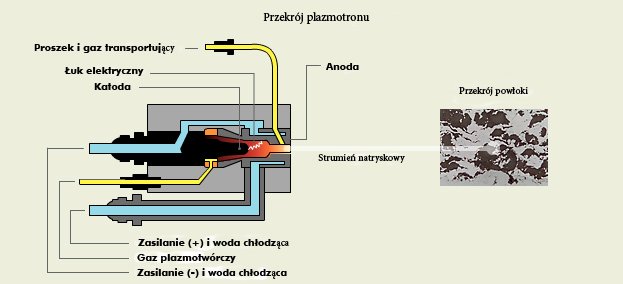

FOT1: Schemat budowy pistoletu plazmowego (plazmotronu)

Przy natryskiwaniu plazmowym źródłem ciepła służącym do stopienia i przyspieszenia ziaren proszku materiału powłokowego jest strumień plazmy niskotemperaturowej. Tworzy się on w wyniku przepływu gazu plazmotwórczego przez obszar łuku elektrycznego zajażonego między wolframową katodą a wewnętrzną powierzchnią anody miedzianej uformowanej w kształcie dyszy.

Atomy gazu pobierają w łuku porcję energii potrzebną do oderwania elektronów walencyjnych i ulegają jonizacji. W przypadku gazu o cząstkach dwuatomowych proces ten jest poprzedzony rozpadem cząstek na pojedyńcze atomy (dysocjacją), do czego również pobierana jest porcja energii z łuku elektrycznego.

Strumień zjonizowanych atomów i swobodnych elektronów zawężony w otworze dyszy miedzianej ulega silnemu przyspieszeniu a jego temperatura wynosi ok. 15000 - 30000oC. Temperatura ta szybko spada wraz z oddalaniem się od wylotu dyszy, ale nadal jest bardzo wysoka i umożliwia stopienie praktycznie każdego materiału, który jest wprowadzany w postaci proszku.

Ze względu na wysoką temperaturę wytworzonej plazmy, zarówno katoda,jak i anoda muszą być intensywnie chłodzone wodą aby zapobiec ich stopieniu.

Jako gazu plazmotwórczego używa się najczęściej argon lub azot a jako gaz dodatkowy, zwiększający entalpię strumienia plazmy, wodór lub hel.

W skład zestawu do natryskiwania plazmowego wchodzą: zasilacz prądu stałego, generator plazmy zwany plazmotronem lub pistoletem plazmowym, układ sterowania parametrami prądowymi i przepływami gazów plazmotwórczych, układ podawania proszku oraz układ chłodzący.

Natryskiwanie plazmowe (natrysk plazmowy) jest jednym z najbardziej zaawansowanych technicznie i najbardziej uniwersalnym procesem ze wszystkich technologii natrysku cieplnego. Możliwość sterowania miejscem wprowadzenia proszku do strumienia plazmy umożliwia natryskiwanie zarówno materiałami o bardzo wysokiej temperaturze topnienia (tlenki i węgliki), jak i proszkami metalowymi o dużo niższej temperaturze topnienia. Ziarna proszków metalowych są topione w strumieniu plazmy powstałej z gazów obojętnych chemicznie i przez nią są przyspieszane. Nie są narażone na utleniający kontakt z tlenem będącym składnikiem gazów palnych, czy też sprężonym powietrzem. Dużo większa prędkość cząstek i znacznie mniejsze ich utlenienie niż w przypadku natrysku płomieniowego i łukowego umożliwia uzyskanie bardziej zwartych, mniej porowatych powłok.

Proces natrysku plazmowego zwykle prowadzony jest w warunkach otoczenia. Nosi on wtedy nazwę APS bedącą skrótem od angielskiej nazwy Atmosferic Plasma Spraying.

Niektóre, bardzo reaktywne materiały takie jak azotki czy borki, a także tytan i tantal muszą być natryskiwane w specjalnych komorach zapewniających atmosferę ochronną lub obniżone ciśnienie gazów. Proces natrysku plazmowego w takich komorach nosi nazwę LPPS (Low Pressure Plasma Spraying) lub VPS (Vacuum Plasma Spraying).

Za pomocą natryskiwania plazmowego nakłada się zwykle powłoki z materiałów o wysokiej temperaturze topnienia, takich jak tlenki i węgliki metali, a także z czystych metali, ich stopów i mieszanin:

- powłoki ceramiczne - powłoki z tlenku aluminium (Al2O3), powłoki z tlenku chromu (Cr2O3), powłoki z tlenku tytanu (TiO2), powłoki z dwutlenku cyrkonu (ZrO2)

- powłoki węglikowe - powłoki z węglika wolframu(WC-Co, WC-Co-Cr), powłoki z węglika chromu (Cr3C2-NiCr),

- powłoki cermetalowe - mieszaniny materiałów ceramicznych i metalowych o różnych składach chemicznych i fazowych,

- powłoki metalowe - powłoki z wolframu (W) i molibdenu (Mo), powłoki ze stopów kobaltu (Co), chromu (Cr) czy niklu (Ni) itp.

Są to zwykle powłoki o bardzo wysokich właściwościach użytkowych, o wysokiej twardości, odporności na ścieranie, odporności korozyjnej w podwyższonych temperaturach, odporności na różne chemiczne czynniki korozyjne, odporności na ciekłe metale, powłoki o niskim współczynniku przewodzenia ciepła (tzw. bariery cieplne), powłoki elektroizolacyjne pracujące w wysokich temperaturach, powłoki z hydroksyapatytu na tytanowych implantach medycznych itp.