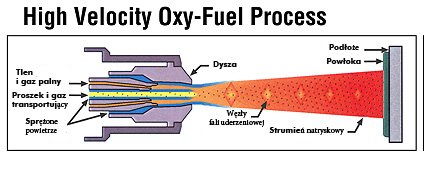

Natryskiwanie naddźwiękowe HVOF

FOT1: Schemat budowy i działania pistoletu do natrysku naddźwiękowego HVOF

W procesie natryskiwania naddźwiękowego HVOF wykorzystuje się strumień gazu wytwarzony w wyniku mieszania i zapalania tlenu i paliwa gazowego (propan) lub płynnego (kerozyna) w komorze spalania, co zapewnia szybki wypływ gazu pod wysokim ciśnieniem przez dyszę.

Prędkość wypływającego gazu przekracza prędkość dźwięku (330m/s). Uwidacznia się to w postaci widocznych w strumieniu jaśniejszych punktów (diamentów) będących węzłami fali uderzeniowej.

Do strumienia gazów wprowadzany jest materiał powłokowy w postaci proszku, którego ziarna przelatując przez płomień nagrzewają się powyżej temperatury granicy plastyczności i ulegają szybkiemu przyspieszeniu.

Krótki czas przebywania w strumieniu gazów ogranicza proces utleniania cząstek proszku i zmian ich składu fazowego. Dzięki temu możliwe jest nakładanie powłok o bardzo małej porowatości (0,5 - 2%), niskim utlenieniu i bardzo dobrej przyczepności do podłoża.

Natryskiwania naddźwiękowe stosuje się obecnie głównie do nakładania powłok węglikowych na bazie węglika wolframu WC-Co, WC-Co-Cr lub węglika chromu Cr3C2-NiCr. Powłoki te mają większą twardość niż w przypadku natryskiwania plazmowego, gdyż ze względu na niższą temperaturę procesu następuje mniejsze wypalanie węgla z fazy węglikowej.

Powłoki natryskiwane HVOF na bazie węglików wolframu mają twardość rzędu 1400-1450 HV 0.3, są odporne na korozję i ścieranie, erozję oraz na kawitację. Z kolei powłoka z węglika chromu ma bardzo dobre własności ślizgowe i jest bardziej odporna na wysokie temperatury pracy.

Powłoki z węglika wolframu mogą pracować w temperaturze do 500oC, a powłoki z węglika chromu do 870oC.

Dzięki małemu utlenieniu cząstek i dużej spoistości powłoki możliwe jest też wytważanie tą technologią miedzianych powłok przewodzących prąd.